基材に合わせて

理想の塗布を実現できる

ロールコーターガイド

ロールコーターは、装置ごとに対応できる基材や塗布条件が異なるため、

選定に迷いやすい製品です。

本ガイドでは、用途に合った装置をスムーズに見つけられるよう、

基材別におすすめのロールコーターメーカーを紹介しています。

ロールコーターは、装置ごとに対応できる基材や塗布条件が異なるため、

選定に迷いやすい製品です。

本ガイドでは、用途に合った装置をスムーズに見つけられるよう、

基材別におすすめのロールコーターメーカーを紹介しています。

ロールコーターは、扱う基材に応じて製品を選ぶことで、生産性やコスト削減の向上が可能。

ここでは、「PET/PP/PCの基材」「高粘度液を使う基材」「超薄膜が必要な基材」と主要な基材ごとにおすすめの製品を扱うメーカーを紹介します。

反り・収縮・ムラを抑えられる

流れにくい液でもムラを減らせる

静電気・異物によるムラを防ぐ

上記で紹介しきれなかったロールコーターメーカーの魅力や各基材に適している理由を紹介。ぜひ製品選びの参考にしてください。

反り・収縮・ムラを抑えられる

| 基材 | 機能性フィルム |

|---|---|

| 導入背景 | 表面層への均一な塗布の必要が生じていた |

| 導入効果 | 塗膜ムラの改善・コスト削減 |

張力の乱れや基材の段差による塗布ムラに対し課題を持っていた企業の事例。

ファーネスは、リールtoリール構造によるテンション制御でフィルムの伸びや歪みを抑え、さらにサーボ制御で高さズレをリアルタイムに補正できるよう対応。塗布厚の均一化を実現しました。

また、既存の乾燥炉と高さ・配置を合わせた設計により、大規模な設備変更なしでの導入に対応。熱変形による不良を抑えるだけでなく、高額な設備更新を回避し、大幅なコストダウンを可能にしています。

| 基材 | プラスチックフィルム |

|---|---|

| 導入背景 | 2枚重ねのフィルム間に均一な塗布が必要だった |

| 導入効果 | 均一な塗布の実現・貼り合わせ位置の工数削減 |

薄いプラスチックフィルムを2枚重ねて間に液体を塗布する工程で、貼り合わせのズレや搬送の不安定さによるムラが課題となっていた事例。

ロールとせき板の間に液体が均等に溜まるよう適切な隙間を設け、安定した液厚を確保しました。

さらにフィルムの送り量を制御して蛇行を防ぐことで、塗布ムラや偏りを抑制。既存設置していた乾燥炉との接続にも柔軟に対応し、スムーズな導入が可能となりました。

| 速度 | 例:2.0m/min |

|---|---|

| 粘度 | 例:0.05 Pa・s~8Pa・s |

| 塗工量 | 例:2μm~80μm/WET |

| 所在地 | 東京都杉並区宮前4-29-3(本社) |

|---|---|

| 電話番号 | 03-3335-8631 |

| 公式サイト | https://furnace.jp/ |

| 設立 | 1973年 |

流れにくい液でもムラを減らせる

公式HPに事例がありませんでした。

| 速度 | 1~400m/min |

|---|---|

| 粘度 | 100~50,000mPa・s |

| 塗工量 | 10~1,000μm・Wet |

| 所在地 | 奈良県北葛城郡河合町川合101-1(本社工場) |

|---|---|

| 電話番号 | 0745-57-0681(代表) |

| 公式サイト | https://www.hirano-tec.co.jp/ |

| 設立 | 1935年 |

静電気・異物によるムラを防ぐ

公式HPに事例がありませんでした。

| 速度 | 記載がありませんでした。 |

|---|---|

| 粘度 | 1~12,000mPa・s |

| 塗工量 | 記載がありませんでした。 |

| 所在地 | 大阪府和泉市テクノステージ3-4-5(本社工場) |

|---|---|

| 電話番号 | 0725-53-3933 |

| 公式サイト | https://www.technoroll.co.jp/ |

| 設立 | 1980年 |

ロールコーターを新たに導入・リプレイスする際には、塗工精度や処理速度だけでなく、基材との相性も重要な選定ポイントです。基材ごとに求められる塗工特性が異なるため、用途に応じた機種を見極めることが、品質や生産性の向上につながると言えるでしょう。

本サイトでは、金属・フィルム・紙など基材別に適したロールコーターの特徴を詳しく解説しているので、ぜひ参考にしてください。

ロールコーターはメーカーごとに対応基材や塗工方式、制御技術に特徴があります。ここでは、ロールコーターを取り扱っているメーカーを一覧で掲載しているので、製品選定の参考にしてください。

PETやPP、PCなどの柔らかく薄い樹脂フィルムにありがちな反りやムラを、独自の塗布・乾燥プロセスによって軽減。高精度な塗工制御で、基材の品質を安定させたいニーズに応えます。

| 所在地 | 東京都杉並区宮前4-29-3 |

|---|---|

| 電話番号 | 03-3335-8631 |

| 公式HP | https://furnace.jp/ |

FPD領域で培ったノウハウをもとに、塗工から装置導入後まで一貫対応可能なロールコーターを提供。技術力に加え、開発支援や生産ライン構築など幅広いサポート体制を備えています。

| 所在地 | 東京都中央区八重洲1-3-22 八重洲龍名館ビル6F |

|---|---|

| 電話番号 | 03-3241-1541 |

| 公式HP | https://www.toray-eng.co.jp/ |

接着剤やペーストなど粘性の高い液体でも、加温で粘度を調整しながら均一塗布が可能。建材や電子部品など高粘度の扱いが必要な現場で、塗布ムラ改善に向けた技術を展開しています。

| 所在地 | 奈良県北葛城郡河合町川合101-1 本社工場 |

|---|---|

| 電話番号 | 0745-57-0681(代表) |

| 公式HP | https://www.hirano-tec.co.jp/ |

長年使い込んだロールコーターの修理や延命、性能維持に関する対応を得意とする企業。木材や製本、電子部品の固定といった用途に強く、運用後のトラブル防止にも力を発揮します。

| 所在地 | 愛知県名古屋市中川区柳川町8-1 |

|---|---|

| 電話番号 | 052-681-1411 |

| 公式HP | https://www.meiki-corp.com/ |

成膜精度が求められる分野で用いられる、真空環境下専用のロールコーターを提供する、半導体・光学コーティングなどの依頼に適した企業。仕様選定から導入まで対応しています。

| 所在地 | 埼玉県入間郡三芳町藤久保1036 本社/工場 |

|---|---|

| 電話番号 | 049-258-1116 |

| 公式HP | https://www.satovac.co.jp |

ロールの振れ精度を3μm未満に抑える制御により、歩留まりや塗布不良の抑制に貢献。自社で主要部品を加工しており、小ロット部品や急な改造にも迅速に対応が可能です。

| 所在地 | 京都府京都市伏見区横大路朱雀17-7 |

|---|---|

| 電話番号 | 075-621-5244(代表) |

| 公式HP | https://www.mkss.co.jp |

μm単位の高精度が求められる導電膜や光学フィルム向けに特化。極薄膜の塗工時に発生するムラ・歪み・異物付着を解決する独自技術で、不良率の低減と製品品質の安定化に寄与します。

| 所在地 | 大阪府和泉市テクノステージ3-4-5(本社・工場) |

|---|---|

| 電話番号 | 0725-53-3933(代表) |

| 公式HP | https://www.technoroll.co.jp |

塗工プロセスに応じたロール速度の微調整など、仕様変更に柔軟対応できる体制が特徴。標準仕様では難しい生産条件にもきめ細かく対応し、多様化する製造ニーズに対応可能です。

| 所在地 | 東京都荒川区南千住3-6-15 東京事業所 |

|---|---|

| 電話番号 | 03-3891-1291 |

| 公式HP | https://www.tygk.co.jp/ |

設計から据付、調整、アフターサポートまで自社で一貫対応。長年の知見でロールのブレを制御し、ムラのない塗布を実現しており、製品品質の安定と運用効率向上の両立を目指せます。

| 所在地 | 愛知県稲沢市目比町竹ノ腰901 |

|---|---|

| 電話番号 | 0587-34-3777 |

| 公式HP | https://sugii-m.com/ |

オーダーメイド設計により、用途に応じた専用機の開発が可能です。設計から製造・組立・調整まで対応し、柔軟な仕様変更や高品質な管理を実現します。

| 所在地 | 愛知県名古屋市中川区吉津2-2609 |

|---|---|

| 電話番号 | 052-432-2881 |

| 公式HP | https://hassin-k.co.jp/ |

テスト機や量産ラインまで対応可能な、ロールコーターを開発・製造しています。受注生産体制により、基材幅や付属装置を柔軟にカスタマイズでき、実機テストによる検証サポートも強みです。

| 所在地 | 神奈川県海老名市門沢橋1-5-1 |

|---|---|

| 電話番号 | 046-240-9085 |

| 公式HP | https://www.yasuiseiki.co.jp/ |

コーティングからラミネート加工、フィルム製造までを社内で一貫して行う技術を有しています。ナノレベルの薄膜から1〜2mmの厚膜まで、約20種類に及ぶ塗工方式で多様なニーズに対応できる点が特徴です。

| 所在地 | 東京都杉並区高円寺南2-26-6 |

|---|---|

| 電話番号 | 03-3312-6341 |

| 公式サイトURL | https://www.musashino-kikai.co.jp/ja/ |

扱う材料や条件に応じて、ダイレクトコート、転写式、ダイヘッド式など複数の塗工方式から選択が可能です。ロール幅の変更、乾燥炉の増設、各種コントローラーの実装といった多彩なオプションが用意されており、各企業の生産体制に合わせた装置を構築できます。

| 所在地 | 兵庫県三木市口吉川町南畑字住泉寺403 |

|---|---|

| 電話番号 | 0794-88-2177 |

| 公式サイトURL | https://thank-metal.jp/ |

ロールコーターに求められる性能は、使用する塗工液の種類や基材、製品仕様によって大きく変わります。ここでは、自動車の内・外装材や包装パッケージ、建材など、それぞれの業界や用途に適したロールコーターを分野別にご紹介します。

内装・外装パーツやバッテリー部材、センサーなど、車両分野で求められる性能に応じたロールコーターをご紹介。均一な塗膜形成や高い耐久性に対応した製品を用途別に確認できます。

バリア性や光沢、剥離性など、包装資材に必要な機能を付加するロールコーターを種類別に紹介。食品・医薬・化粧品向けなど、用途に応じた塗工方式にも対応した製品を掲載しています。

防水シートや断熱材、フローリング、パネルなど建材や内装材の製造に適したロールコーターを紹介。膜厚の均一性や耐久性が求められる用途に対応する製品をまとめています。

ラベルやフィルム、家具用資材など、粘着・接着加工に適したロールコーターを用途別にご案内。UV硬化型やホットメルト、水性エマルション対応など、多様な接着剤に対応する機種を紹介しています。

ロールコーターは、塗布する基材によって必要とされる性能が異なります。ここでは、そうした基材ごとの特性に適したロールコーターを紹介し、用途に応じた製品選定のヒントをご提供します。

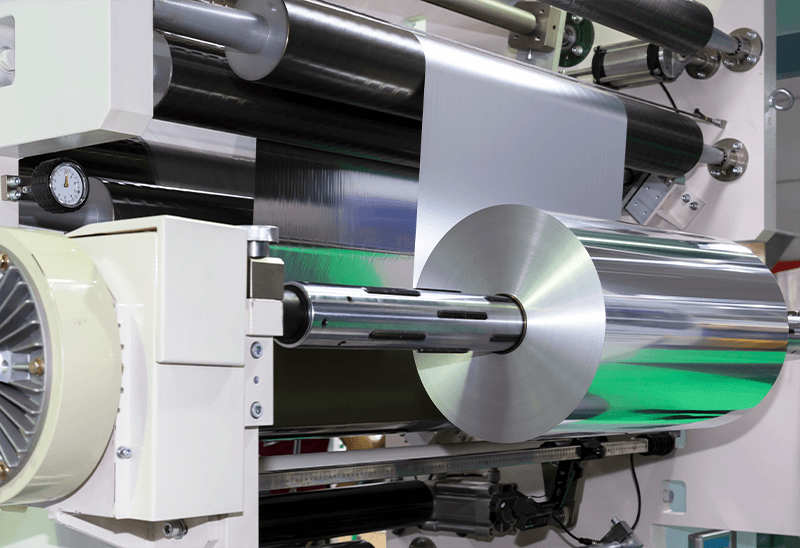

極薄フィルムの塗工には、反りや収縮を補正する張力制御が必要。高精度かつ安定した塗布を可能にするフィルム対応ロールコーターを、各製品の特徴とともにご紹介しています。

PETやPP、PEなどの柔軟なプラスチック基材は、塗布時の液剤挙動にも配慮が必要。材料特性に合わせた塗布機構を備えた、プラスチック対応のロールコーターを用途別に調査しています。

非吸収性で滑らかなガラス面への塗工では、膜厚の均一性と塗布品質が重要。ディスプレイや光学向けなど、ガラス基材に対応したロールコーター製品を事例とあわせて掲載しています。

ロールコーターは、卓上型の試作機から大型の生産ライン用まで用途に応じて多様なサイズがあります。ここでは、ロールコーターのサイズについて解説しているので、ぜひ製品選定の参考にしてください。

A3サイズ程度のスペースで設置できる卓上型ロールコーターは、少量の塗工液で高精度な試験が可能。μm単位の隙間調整や回転数制御に対応し、試作・評価フェーズの効率化に貢献可能です。

このページでは、研究開発や教育用途にも活用される小型機の選定ポイントと各製品の特徴を紹介します。

ロールコーターは、さまざまな製品に対し塗工液を均一に塗布し、高精度な薄膜を形成する産業用装置です。こちらでは、その構造や原理、用途についてわかりやすく解説します。

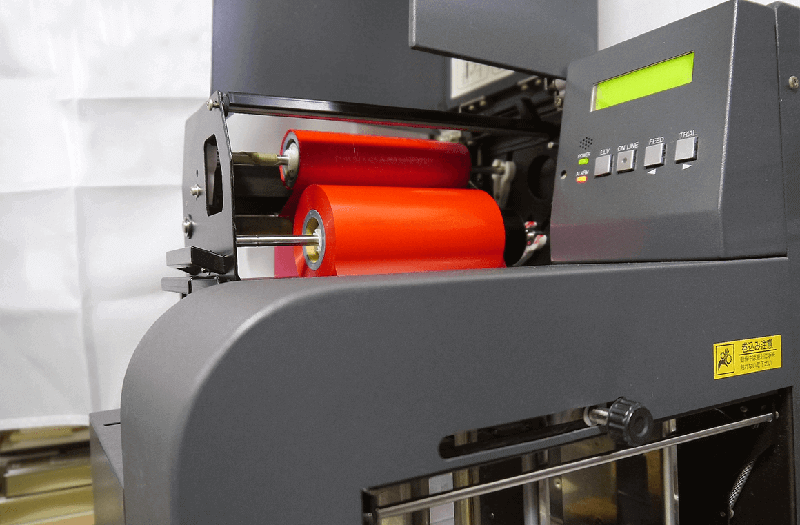

ホットメルトロールコーターは、熱で溶かした固形接着剤を基材に均一塗布し、瞬時に硬化させる装置です。温度・粘度の精密制御により、ラベルや電子部品用フィルムなどにμm単位の高精度塗工が可能。

このページではその仕組みや用途、メリット・注意点を詳しく解説します。